逆變器驅動電路與集成電路設計

逆變器作為將直流電轉換為交流電的核心設備,在現代電力電子系統中扮演著至關重要的角色,其性能優劣直接影響到電能轉換的效率、穩定性和可靠性。而逆變器的“大腦”與“神經中樞”——驅動電路及其集成電路設計,則是決定其整體性能的關鍵所在。本文將從驅動電路的基本原理出發,探討其集成電路設計的核心要點、面臨的挑戰以及未來發展趨勢。

一、 驅動電路:逆變器的“神經中樞”

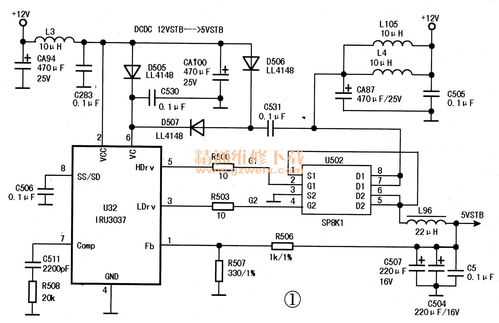

驅動電路的主要功能是接收來自控制芯片(如MCU、DSP)產生的低功率控制信號(PWM脈沖),并將其放大、整形,以足夠的電壓和電流能力去快速、可靠地開通和關斷逆變橋上的功率開關器件(如IGBT、MOSFET、SiC MOSFET、GaN HEMT等)。一個優秀的驅動電路需具備以下核心特性:

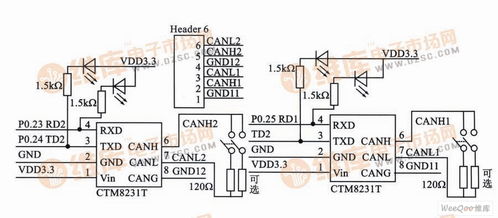

- 電氣隔離:為防止功率側的高壓、大電流干擾或損壞低壓控制電路,驅動電路必須在控制信號與功率器件之間實現可靠的電氣隔離。常用的隔離技術包括光耦隔離、磁耦隔離(變壓器隔離)和電容隔離(基于SiO2或聚酰亞胺等介質)。

- 驅動能力:必須提供足夠大的瞬態輸出電流(“拉電流”和“灌電流”),以對功率器件的柵極電容進行快速充放電,從而縮短開關時間,降低開關損耗。這要求驅動IC具有較低的輸出阻抗。

- 保護功能:集成完善的保護機制是保證系統安全運行的關鍵。主要包括:

- 欠壓鎖定(UVLO):當驅動電源電壓過低時,強制關閉輸出,防止功率器件因驅動不足而工作在線性區,產生過熱損壞。

- 短路/過流保護(DESAT檢測):通過監測功率器件的集電極-發射極電壓(Vce)或漏源電壓(Vds),在檢測到短路或嚴重過流時,能在數微秒內安全關斷器件,并上報故障信號。

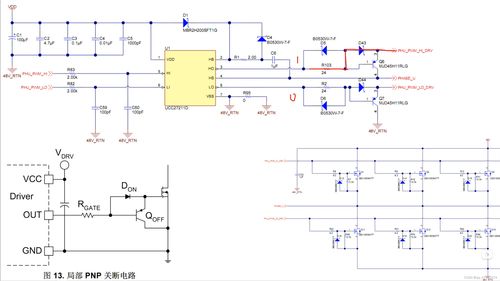

- 有源米勒鉗位:防止在關斷期間,因功率器件的高dv/dt通過米勒電容(Cgd)耦合到柵極,導致誤導通。

- 軟關斷:發生故障時,以較慢的速率降低柵極電壓,抑制關斷時的電壓尖峰和應力。

二、 集成電路設計:邁向高集成度與智能化

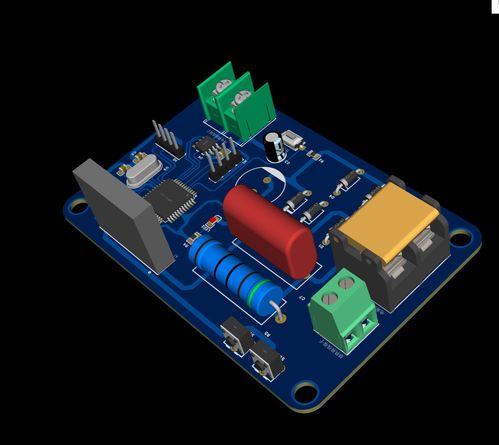

隨著半導體工藝的進步和系統對體積、可靠性要求的提高,逆變器驅動電路正朝著高度集成的專用集成電路(ASIC)或智能功率模塊(IPM)方向發展。其IC設計涵蓋模擬、數字和高壓工藝的深度融合。

- 核心模塊設計:

- 電平移位電路:對于半橋或全橋拓撲中的高端開關,其驅動信號需要從以地為參考的控制器“平移”到以浮動電源為參考的高壓側。這需要設計高速、耐高壓(常為600V/1200V甚至更高)且抗共模噪聲能力強的電平移位電路。

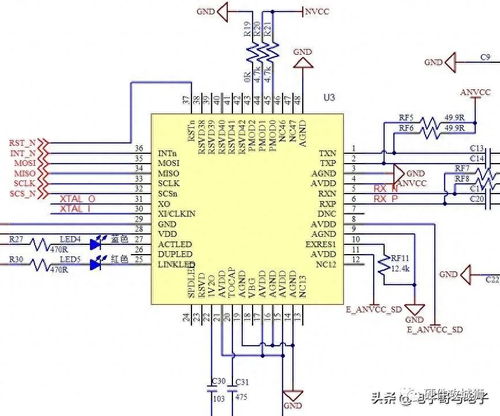

- 隔離接口與信號傳輸:在單片集成隔離驅動IC中,需要設計高性能的隔離屏障(基于電容或磁芯)及與之匹配的調制/解調電路,以實現跨隔離屏障的高速、低延遲數字信號(PWM及故障反饋)傳輸。

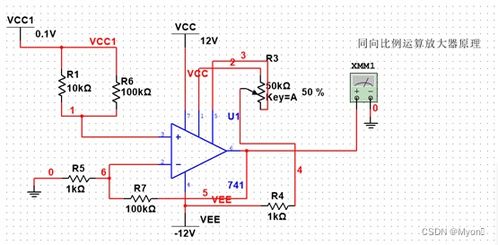

- 柵極驅動器輸出級:采用推挽或圖騰柱結構,優化輸出級晶體管的尺寸,以在驅動電流、開關速度、芯片面積和功耗之間取得最佳平衡。

- 保護電路集成:將DESAT比較器、基準電壓源、濾波網絡、故障邏輯鎖存等保護功能模塊精準地集成在芯片內部。

- 工藝與封裝技術:

- 高壓工藝:采用BCD(Bipolar-CMOS-DMOS)或SOI(絕緣體上硅)等特殊工藝,在同一芯片上集成低壓控制邏輯、模擬電路和高壓驅動/電平移位器件。

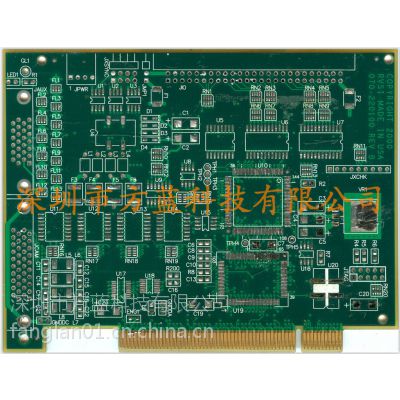

- 封裝技術:為了滿足高功率密度和散熱要求,驅動IC常采用緊湊型封裝(如SOIC-8窄體、DIP-8、LGA等),并與功率模塊緊密集成。在IPM中,驅動IC、保護電路甚至自舉二極管都被集成在一個模塊內,極大簡化了外圍電路設計。

三、 挑戰與未來趨勢

- 應對寬禁帶器件的挑戰:SiC和GaN器件開關速度極快(dv/dt, di/dt可達100V/ns以上),對驅動電路提出了更嚴苛的要求:

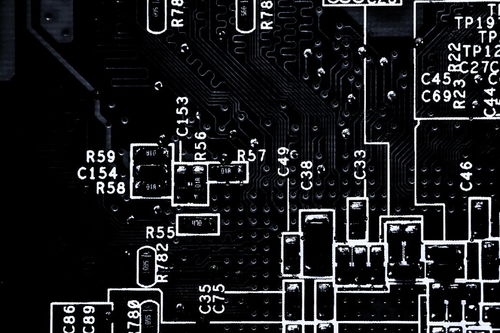

- 需要更低的柵極環路電感(<10nH)和更緊密的布局。

- 需要更精準的柵極電壓控制(如GaN常需負壓關斷),以及更快的保護響應速度(納秒級)。

- 驅動IC需要適應更高的開關頻率(數百kHz至MHz)。

- 智能化與數字化集成:未來的驅動IC將集成更多診斷功能(如柵極電壓監測、結溫估算、老化監測)和可配置參數(如驅動強度、死區時間、保護閾值),并通過數字接口(如SPI, I2C)與主控芯片通信,實現自適應控制和預測性維護。

- 系統級封裝與集成:驅動IC將與功率器件、無源元件、傳感器等通過先進封裝技術(如扇出型晶圓級封裝、嵌入式芯片封裝)集成為更緊湊、性能更優的子系統,進一步減小系統體積,提升功率密度和可靠性。

****

逆變器驅動電路及其集成電路設計是一個多學科交叉的領域,它融合了電力電子、半導體物理、模擬/數字集成電路設計以及封裝技術的精髓。隨著新能源、電動汽車、工業自動化等領域的飛速發展,對高效率、高功率密度、高可靠性的電能轉換需求日益迫切,這將繼續驅動著逆變器驅動IC向著更高性能、更高集成度和更智能化的方向不斷演進。

如若轉載,請注明出處:http://www.makxigo.cn/product/73.html

更新時間:2026-01-07 09:11:02